Михаил Сартаков

Стандартизация по ГОСТ Р 54766. Тонкости калибровки офсета

Часть первая

Офсетные стандарты точно и в основном недвусмысленно указывают, какой результат мы должны получить на оттиске, но при этом не говорят, какими инструментами и методами нужного результата добиться. Поэтому для стандартизации требуется методика, а не только текст собственно стандарта. Уважаемые зарубежные организации – такие, как Fogra, Ugra, bvdm, Gracol, SystemBrunner, разрабатывают и внедряют методики стандартизации, но в России после появления офсетного ГОСТ Р 54766 в 2011 году методики его внедрения на производстве написано пока не было. В предлагаемой статье из двух частей автор попробует обобщить теоретические знания и практические наработки на ниве стандартизации в офсетной печати. За прошедшее со времени вступления в силу с января 2013 года офсетного ГОСТ автор успел отладить выполнение его требований в нескольких типографиях. Пришло время поделиться накопленным опытом.

Три кита качественной печати

Согласно офсетному ISO 12647-2:2004 и его переводу ГОСТ Р 54766-2011 на печати нужно обеспечить в комплексе три качественных параметра – колористику красок, градационные характеристики полутонов и баланс серого. Причем обеспечить именно в комплексе: качества не получить, если пожертвовать хотя бы одним из этих трех китов. В ГОСТ правда уделено не достаточно внимания балансу серого, но новый ISO 12647-2 от декабря 2013 года это упущение исправил. Я назвал статью стандартизацией по скоропостижно устаревающему ГОСТ, а не стандартизацией по новому ISO по единственной причине: в полном объеме внедрять на производстве новый ISO до этой осени было преждевременно, заказчики не готовили файлы в новом стандарте, так как дальше бета-версий пары цветовых icc-профилей ведущие игроки не продвинулись вплоть до 30 сентября 2015 года. Именно в этот день Fogra, ECI и bvdm представили официально новые icc-профили по новому ISO 12647-2:2013, но пока только для для мелованной и офсетной бумаги. Тем не менее учитывать свежие веяния и можно и нужно, стандартизируемся пока по ГОСТ, но уже с прицелом на близкое будущее, когда в один прекрасный день заказчики массово понесут в типографию файлы и цветопробы по новому ISO. Только долгое отсутствие официальных цветовых профилей от ECI и Fogra сдерживало прогресс. Профили 3 версии 2015 года по новому стандарту существенно отличаются от профилей второй версии от 2007 года, тем не менее сам принцип трех китов стандартизации остается неизменным, полиграфисты достаточно успели сделать проб и ошибок, чтобы постепенно осознанно прийти именно к этим качественным параметрам.

Колористика

В недавнем прошлом российские офсетчики в массе своей колористикой не интересовались, цвет красок игнорировали и определяли плотности по поведению растискивания. Те, кто уже заглядывал в ISO или ГОСТ, знают, что эти стандарты строго регламентируют в первую очередь именно цвет краски, и только при условии правильного цвета можно двигаться дальше и заниматься полутонами — тем самым растискиванием. И здесь настало время перейти от вступительных рассуждений к практическому руководству по определению нужного наката краски. На этом этапе, как и на последующих, технологу понадобится спектрофотометр, желательно, с собственным дисплеем, а также сканирующий с компьютерным интерфейсом, так что в идеале два спектрофотометра, денситометра совершенно не достаточно, чтобы обеспечить печать по стандарту. То есть, конечно, в оперативном контроле денситометра будет достаточно, но чтобы вывести для него нормы для конкретных красок и типов бумаги, все равно понадобится спектрофотометр, работающий с цветом, а не с количеством света за определенным фильтром. Стандарты ISO и ГОСТ регламентируют цвет красок на разных типах бумаги в цветовых координатах CIE Lab. Цвет нельзя описать в единицах плотности, и стандарты справедливо оперируют именно цветом, с присущими ему светлотой, насыщенностью и тоном, а не толщиной краскослоя. По большому счету это справедливо, потребителю важен именно цвет и совсем не интересно, какой именно толщиной краски испачкана бумага. Подменить теплое мягким – цвет толщиной или плотностью, отечественные полиграфисты пытались десятилетиями, не обращать внимания на цвет и смотреть только на плотности очень удобно, ответственности никакой, однако ни ISO ни ГОСТ не регламентируют краски по плотностям, исключительно по цвету. Разница в колористике между ISO 2013 года и ГОСТом 2011 года состоит лишь в том, что при измерениях цвета используются разные фильтры: в фильтре M1 ISO больше ультрафиолета, чем в фильтре M0 ГОСТ. Причем это различие не является критичным, так как цветовые координаты Lab математически весьма точно трансформируются из одного фильтра в другой и обратно по методу, описанному с формулами в новом ISO. И эта трансформация доступна в дополнительных функциях бесплатного спектрального калькулятора по адресу cielab.xyz/spectralcalc.php как по алгоритму McDowell из ISO, так и по эвристическому спектральному пересчету.

Чтобы выйти на требуемую стандартом колористику и зафиксировать ее для своих красок в виде плотностей, технологи используют формулу цветового различия, иногда достаточно самой простой — CIE delta E 1976. По этой же формуле определяются и допуски на отклонение от заданного цвета в разбираемых стандартах. Краска накатывается на тесте с различной толщиной, и технолог определяет по дельте минимальное отклонение от номинала, приведенного в стандарте. Может случиться и так, что краска ни на какой толщине наката не впишется в допуски, в таком случае потребуется сменить краску. Тонкость момента состоит еще и в том, что формула дельты не может заменить думающего технолога в процессе. Так, например, продвинутые системы колориметрического управления накатом краски типа BestMatch могут неверно оценивать, надо ли добавлять или убавлять краску для наилучшего приближения к Lab-координатам стандарта. Простая вроде задачка, желтая краска. У нее, как у любой другой краски, своя светлота (близкая, кстати, к светлоте бумаги), своя насыщенность и свой оттенок. И все эти параметры меняются при изменении толщины наката. Так, думающий технолог проконтролирует оттенок hue (бывает и теплый, и холодный желтый, и разбираемые стандарты остановились на холодном) и будет прибавлять накат желтой краски до тех пор, пока насыщенность chroma не достигнет необходимого по стандарту значения. И если при этой насыщенности светлота желтой заметно снизится, технолог смоет краскоаппарат, даже заменит краску, но не снизит накат в ущерб насыщенности. Ведь именно насыщенность цветных красок задает необходимый цветовой охват, тогда как BestMatch запросто снизит накат в ущерб цветовому охвату, лишь бы немного увеличить светлоту на неподходящей или грязной желтой краске. Похожая картина наблюдается и на красках других цветов и даже на черной, алгоритмы не всегда могут заменить интеллект колориста, или будут скрытно учитывать иные параметры при первичном определении наката – такие, как растискивание в полутонах, например, когда технолог твердо знает, что растискивание он поправит только следующим шагом — после того как разберется с колористикой. Некоторые контрольные системы на печатных машинах, как, например, Axis у Heidelberg, даже не позволяют ввести целевые Lab-координаты, чтобы алгоритм прицеливания по дельте не врал и не делал ерунды с накатом, вводятся лишь непосредственно замеры спектров с ОК-оттиска.

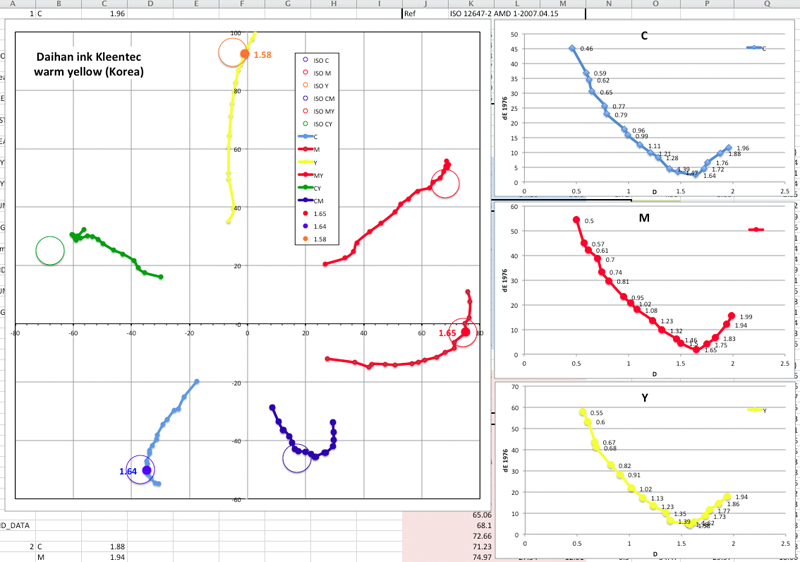

Начинать стандартизацию надо именно с колористики, нельзя вначале откалибровать полутона, а потом менять толщину наката краски: накат влияет на полутона, растискивание растет и падает вместе с увеличением и уменьшением наката краски, поэтому накат по колористике нужно выставить с самого начала калибровки, и уже под этот накат обеспечить через пластины нужное растискивание. Да, толщина наката по-разному влияет на большую и маленькую растровую точку, чем меньше точка — тем меньше она изменяется в геометрии при изменении в подачи краски, именно поэтому при печати с линиатурой 200 lpi печатнику сложнее попасть в цветопробу, чем при печати с линиатурой 175 и тем более 150 lpi. Чем выше линиатура, тем больше цвет зависит не от искусства печатника, а от точности калибровки технологом, уровня точности цветопробы и даже правильного подбора оттенка и уровня светимости в ультрафиолете бумаги для цветопробы. Именно по этой причине стохастическое растрирование в офсете с чрезвычайно маленькой точкой практически никогда не может точно попасть в цветопробу, несмотря на прекрасную детализацию. Печатник вообще лишен возможности управлять цветом и корректировать нюансы на такой мелкой точке с помощью изменения краскоподачи. Да и менять ее согласно стандарту можно лишь в узком диапазоне, большие отклонения в краскоподаче неминуемо приведут к превышению колориметрического допуска на отклонение от стандарта. Для всех красок во всех версиях офсетных стандартов установлен допуск на отклонение от номинальных значений delta E 1976 до 5. Такой допуск с одной стороны не приводит к серьезному видимому цветовому отклонению, с другой — реально достижим в каждодневной реальной офсетной практике. Определение номинального наката краски с минимальным колориметрическим отклонением от Lab-координат стандарта — это самый простой этап калибровки по стандарту, если технолог хотя бы немного разбирается в цветовых координатах Lab и LCh. Можно со спектрофотометром определить нужный накат прямо на машине, если опыт позволяет, мерить краски в Lab и подсказывать печатнику, прибавить ему краски или убавить для максимального сближения с координатами стандарта. И при достижении наилучшего результата зафиксировать его в качестве целевого для системы управления краскоподачей на печатной машине или для измерительного прибора печатника. Можно запастись терпением, сделать много оттисков с разными накатами, обмерить их тщательно, посчитать на компьютере (автор проделывал всю калибровку по стандарту даже удаленно) и отобрать наиболее близкие к стандарту по дельте оттиски (рис. 1). Нужно обратить внимание на то, что разные измерительные приборы плохо согласуются между собой в денситометрии, и разница в определяемой оптически толщине краски, безупречно посчитанной из спектров с прибора технолога и снятой денситометром печатника на печатной машине, может быть ощутимо большой, доходить до нескольких десятых D. И эту разницу вносит не только поляризационный фильтр. Поэтому, когда мы задаем толщину наката, исходя из колористики, принятые нами по цвету за идеал шкалы должны быть померены в оконцовке именно тем прибором, который будет осуществлять оперативный контроль, нормы наката должны быть установлены именно для него. В том же случае, если за оперативный контроль будет отвечать не денситометрическая, а колориметрическая система, максимальное внимание надо уделить референсным целевым Lab-значениям в этой системе. Не всегда будет правильным просто вбить в систему координаты цвета из стандарта, иногда требуется их небольшая корректировка непосредственно под конкретные бумагу и краски. Тут мы не обманываем систему, а задаем ей верное направление, чтобы она не запуталась в том случае, когда физически не может достичь нереализуемых координат для данной пары бумага/краска. Сплошь и рядом в таких реальных парах цветовой тон hue на градус-полтора промахивается мимо цветового тона пары бумага/краска стандарта на любой толщине наката, сплошь и рядом при нужной насыщенности не достигается нужная светлота. Упомянутый выше спектральный калькулятор поможет скорректировать цветовые координаты красок под отличную по оттенку от ISO и ГОСТ тиражную бумагу по методу McDowell2005, подробно описанному с формулами в новом ISO как tristinulus correction method. Все реальные бумаги на производстве, как правило, светятся в ультрафиолете сильнее, чем бумаги стандартов, производители красок этот видимый синий сдвиг учитывают в разной степени. И так же редко случается идеальное попадание красок в целевые координаты стандарта с дельтой ноль. Вдумчивое отношение, опыт, формула deltaE и метод McDowell помогут достичь наилучшего приближения к стандарту по колористике. Если отбросить детали, то установление нужного наката по колористике осуществляется по минимальной дельте или цветовому различию между вашими красками и координатами красок стандарта. Посчитать разом дельты по всем существующим формулам между популярными цветовыми профилями, рекомендованными в ГОСТ, и замерами любых отпечатанных шкал или мишеней можно в калькуляторе цветовых различий cielab.xyz/colordiff.php. Результат выводится в виде большого табличного отчета, в котором кроме цифр все цветовые различия так же визуализируются.

Рис. 1. Анализ колористики красок на разных накатах в Excel: cielab.xyz/forum/download/file.php?id=479

Итак, все промерив и обдумав, мы в результате зафиксировали колориметрически необходимый накат краски в приборе или пульте печатника для каждого типа бумаги. Следующим этапом будет собственно калибровка офсета — установление нужных градационных характеристик оттиска — правильных полутонов по стандарту на всем протяжении между бумагой и стопроцентной запечаткой.

Градационные характеристики

Обсуждаемые офсетные стандарты описывают поведение полутонов — градационные — плавными кривыми, вычисляемыми по формуле растискивания (dot gain) денситометрически или колориметрически по формуле TVI (tone value increase). Эти две функции — TVI и dot gain — похожи, но полного совпадения между ними нет, и они не коррелируют друг с другом ни через какие функции. То есть гладкая плавная градационная в единицах TVI будет ломанной в единицах dot gain и, наоборот, на любых красках и бумагах. Поскольку популярные профили цветоделения от Fogra и ECI сглажены именно в координатах TVI, то и линеаризовать офсет лучше будет именно в этих единицах. Наибольшее расхождение между градационной кривой TVI и градационной кривой dot gain, посчитанное из одних и тех же измеренных спектров, наблюдается на голубой краске. Чтобы максимально их уравнять, в одной из технических спецификаций ISO* предложено при вычислении TVI голубой краски ввести в формулу так называемый z factor. Этот коэффициент в формуле увеличивает контраст голубой краски в пространстве CIE XYZ, позволяет оперировать кривыми TVI точно так же, как и более традиционными для полиграфии кривыми растискивания, и мы возвратимся к нему еще не раз в этой статье.

<<<Сноска.

* ISO TS 10128.

>>>конец сноски

Новый ISO 12647-2 2013 года приводит формулы для вычисления целевых градационных кривых, тогда как в более старом ГОСТ Р 54766 2011 года эти кривые приведены лишь графически, без формул. Также кривые нового ISO имеют иную форму, отличную от старых стандартов, форму, приближенную к результату печати с линейных пластин CtP, тогда как кривые ГОСТа описывают печать с пленочно-копировального формного процесса. То, что для этих кривых в ГОСТ нет формул — не беда, офсетчики это упущение исправили задолго до появления ГОСТ: по адресу cielab.xyz/TVI.php расположен калькулятор, вычисляющий табличные значения для любой градационной кривой любого офсетного стандарта и даже для всего пространства между этими кривыми. Формулы калькулятора для старого ISO и ГОСТ аппроксимированы полиномами от графических данных этих старых стандартов.

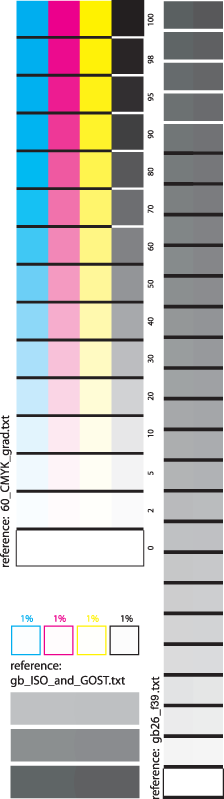

В 99% случаев, чтобы точно достичь на печатной машине заданной кривой стандарта для данной бумаги на правильном по колористике накате краски требуется калибровка. Каждый типографский rip позволяет вводить как линеаризационные, так и калибровочные кривые, но одной линеаризации пластин не достаточно, чтобы обеспечить требуемую ГОСТом кривую TVI на оттиске. Для калибровки на заданном типе бумаги печатается с линейных пластин градационная шкала, примерно такая, как на рис. 2. Затем шкала измеряется, вычисляется TVI и отклонение от целевой кривой, в rip вводится поправка к размеру точки в виде калибровочной кривой. Рипы позволяют вводить поправку как в виде целевой и измеренной кривой TVI или dot gain, так и в виде непосредственно поправки к размеру точки. В первом случае компенсация размера точки на пластине рассчитывается рипом по известному ему алгоритму, во втором — нужные размеры точек надо рассчитать самостоятельно. Бо́льшая простота первого способа страдает от серьезного ограничения — кривую TVI можно внести в рип лишь в одну итерацию, максимум в две (MetaDimension от Heidelberg), тогда как при управлении размером точки самостоятельно — уточняющих итераций может быть сделано бессчетное множество. Причем эти итерации не требуют проведения специальной тестовой печати многократно, достаточно регулярно промерять шкалки оперативного контроля с несколькими полутонами на коммерческих тиражах и подновлять актуальную кривую по результату. По опыту автора в офсете обычно нужно сделать несколько уточняющих итераций поправки пластин, чтобы градационные печати идеально уложились в целевые. Также если зимой в морозы и летом в жару температура в печатном цеху все же разная — потребуются разные сезонные калибровочные кривые, поэтому регулярно измерять оттиски и поддерживать кривые в актуальном состоянии с помощью уточняющих итераций — вполне обычная задача для технолога. Площадь точки на пластине не всегда идеально совпадает с установленной в рипе площадью этой точки, ошибка на полпроцента и выше — вполне типичная ситуация. Разумеется, чем меньше итераций до приближения к идеальным TVI — тем лучше, и тем вернее сработали алгоритмы, но практика подсказывает, что одного-двух подходов бывает не достаточно для высокоточной калибровки. И администрировать итерации к размеру точки очень просто, последняя относительная поправка суммируется с установленным в предыдущий раз значением точки. Тогда как арифметика суммарной итерационной поправки в единицах TVI слишком громоздка и не точна.

Рис. 2. Калибровочные градационная и балансовая шкалы: cielab.xyz/forum/download/file.php?id=614.

<<<Сноска

* Феномен Рунге.

>>>конец сноски

Существует несколько важных моментов, которые надо иметь ввиду при калибровке офсета с помощью компенсации формных пластин. Целевые кривые TVI из старого ISO и его перевода ГОСТ точно не совпадают с кривыми TVI популярных профилей цветоделения от ECI и Fogra. В теории должны бы совпадать, но на практике Fogra на процент-полтора по всем краскам промахнулась мимо кривых стандарта. К слову отмечу, что в кривые TVI нового ISO 2013 года новые профили 3 версии от ECI и Fogra попадают идеально. Но поскольку файлов в 3 версии профилей заказчики пока не готовят и сами эти профили лишь только появились этой осенью, то покуда мы работаем с прошлой версией стандарта или ГОСТом, и поэтому перед технологом встает непростой выбор — целиться на рипе и соответственно на оттиске в кривые стандарта или в кривые популярных цветовых профилей ECI второй версии. Ведь цветопробы заказчики принесут по этим профилям, слегка отклоняющимся от ГОСТ. Разница со стандартом не большая, тем не менее она есть. Упомянутый калькулятор компенсации точки предлагает на выбор целевые кривые не только стандарта, но и популярных цветовых профилей и даже усредненные кривые между стандартом и профилями ECI и Fogra. Технологу предоставляется возможность творчески подойти к калибровке и самостоятельно выбрать между предложенными тремя вариантами целевых кривых TVI, а также между разными алгоритмами интерполяции и даже степенью сглаживания: сглаживание погрешности замеров так же реализовано в калькуляторе поправки к точке. Иными словами, однозначного математического ответа при калибровке не существует, рипы предлагают единственный возможный ответ в силу примитивизации алгоритма компенсации по единственному им доступному методу интерполяции, но не факт, что этот ответ однозначно верный. Нет, он просто единственно возможный в рипе, но не единственный верный, тогда как самостоятельное вычисление поправки с помощью упомянутого калькулятора позволяет гибко управлять всеми параметрами и найти наиболее подходящие для непосредственно своих отпечатанных шкал.

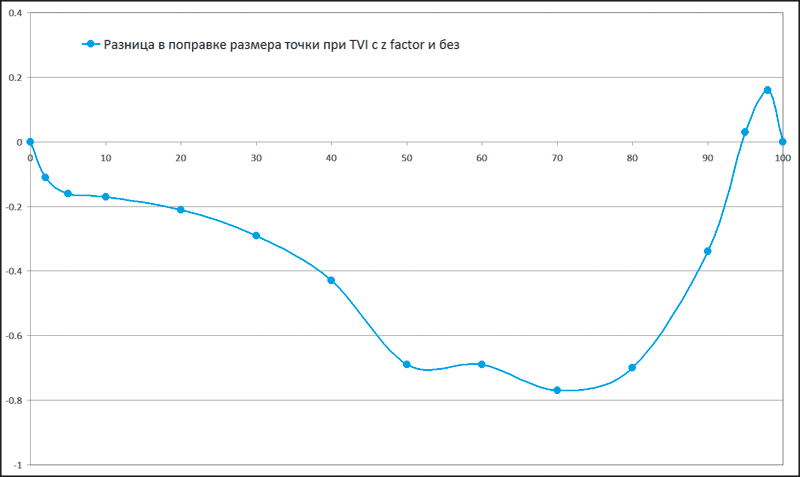

Но есть и еще один нюанс при калибровке офсета, о котором также имеет смысл рассказать. Упомянутый ранее z factor в формуле расчета TVI голубой краски ведет себя не так однозначно, как хотелось бы. С одной стороны, вроде удобно, когда кривые трех цветных красок равны, ведь в стандарте они равны. Чтобы уравнять голубую с двумя другими красками, z factor необходим, если уравнять TVI без него — будет явный голубой сдвиг всего цветового баланса на оттиске, растискивание голубого будет заметно выше двух других красок. С другой стороны, z factor не применим при линеаризации на больших цветовых охватах (больше офсетного), поскольку привносит в глубоких насыщенных голубых тенях существенную ошибку. Да и в офсете разница поправки, посчитанная для голубой краски с z factor и без него, имеет нелинейный вид (рис. 3). То есть если посчитать TVI так и так, посчитать от них разницу с той и другой целевой кривой, то есть выполнить все расчеты без z facor в формуле TVI и потом все расчеты с ним — результат поправки к размеру точки получится разным, и максимальное отличие будет наблюдаться в тенях в области 70% полутона. Калькулятор компенсации размера точки на пластине имеет в арсенале в том числе и целевую кривую профилей ECI и Fogra голубой краски без z factor, однако в стандартах (как в старых, так и в новом) такой целевой кривой TVI просто нет, а между тем для разных голубых красок и для голубой краски, использванной Фогрой, отношение между TVI и TVI с z factor будет различным. Ответ на главный вопрос — так нужно ли при калибровке офсета использовать z factor для вычисления целевой и измеренной кривой TVI голубой краски — будет аргументированно дан во второй части статьи, когда мы разберем третьего кита качественной печати — баланс серого.

Рис. 3. Разница между компенсационными кривыми для голубой краски, посчитанными по формуле TVI с z factor и без.

Стандартизация по ГОСТ Р 54766. Тонкости калибровки офсета

Часть вторая и заключительная

Градационные характеристики (продолжение)

Обычно при калибровке офсета достаточно одного, максимум двух тестпринтов градационных шкал. Последующие уточняющие итерации калибровки можно делать бесплатно просто по шкалам оперативного контроля в тиражах с небольшим количеством контрольных полутонов. На поздних этапах, когда кривая точно гладкая и без выбросов, для достоверной интерполяции кривой достаточно 3-5 точек на этой кривой. Двух точек (как на шкалах Heidelberg — 40 и 80) все же не достаточно для приемлемой точности интерполирования.

Упоминавшийся в первой части статьи бесплатный спектральный калькулятор (cielab.xyz/spectralcalc.php) позволяет из стандартных колориметрических или спектральных данных в текстово-табличном формате CGATS (поддерживается всеми программами для работы со спектрофотометром) посчитать и графически визуализировать кривые TVI или dot gain из любых контрольных шкал или калибровочных мишеней, с z factor или без, с усреднением повторяющихся на шкале патчей бумаги и красок или без усреднения. В дополнительных функциях спектрального калькулятора прописана в том числе возможность сохранить посчитанные данные TVI или dot gain в виде удобных таблиц для дальнейшей автоматизированной работы с ними — собственно с калибровкой. Таким образом, для полноценной колориметрической настройки офсетной печати по стандарту нужен только спектрофотометр, текстовый редактор и любой браузер, а вся вычислительная часть стандартизации комплексно представлена на сайте для полиграфистов и колористов cielab.xyz. Разумеется, есть и другие инструменты, скажем, для управления размером растровой точки на пластине исходя из данных TVI оттиска, например, Creo Harmony, но все они не бесплатные. А решения на базе рипов, как ранее упоминалось, грешат тем, что не позволяют юстировать точность калибровки уточняющими итерациями. Даже вторая и последняя итерация в MetaDimension от Heidelberg — одна большая математическая натяжка, опытные офсетчики вносят вторую колонку TVI в этот рип, предварительно и приблизительно скорректировав реальные TVI второй итерации, иначе результат на оттиске выходит некорректным. Поэтому, подводя итог раздела о градационных кривых, еще раз подчеркну, что наивысшей точности калибровки по стандарту наименьшими усилиями можно добиться сегодня, администрируя непосредственно размер точки на пластине, а не величины TVI или dot gain. Все популярные рипы так или иначе позволяют ввести калибровочную кривую в виде размера точки, а не только в виде растискивания или TVI.

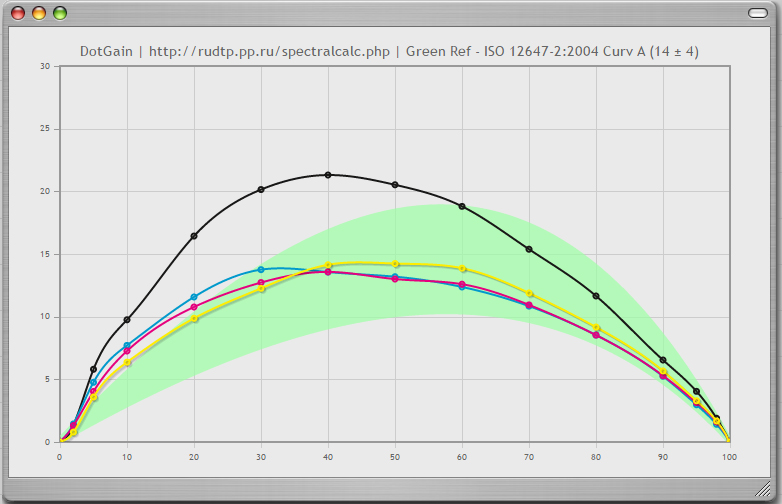

Рис. 1. Типичные кривые растискивания в офсетной печати с линейных пластин CTP на исправной печатной машине. Зеленым цветом отмечена область допусков для CMY по ГОСТ для мелованной бумаги.

В подавляющем большинстве случаев оттиск на исправной печатной машине с линейных пластин CTP не укладывается в допуски ГОСТ по градационным, на таком оттиске светá темнее, чем нужно, или графически кривая TVI в светах много выше, чем номинал и выше чем допуски стандарта от номинала (рис. 1). Так происходит оттого, что целевые кривые TVI перекочевали неизменными в ГОСТ из стандарта ISO 2004 года, то есть еще из времен пленок и копировальных рам. При копировке с линейных пленок точка стравливалась, особенно это было заметно в светах, на оттиске мы получали именно такие кривые TVI, как отрисованы на графике в ГОСТ (рис. 2). Соответственно, попасть в эти кривые с линейных пластин CtP, где отсутствует такое стравливание, ныне практически невозможно. Авторы ГОСТ в 2011 году не описали формулами кривые TVI офсетного печатного процесса с линейных пластин CtP. Это было сделано через 2 года авторами нового ISO 12647-2 в 2013 году. А в ГОСТ мы по-прежнему имеем дело с градационным описанием TVI от пленочного процесса, перекочевавшим в неизменном виде графике из ISO 2004 года. И заказчики пока несут файлы и цветопробы, сделанные все по тому же описанию устаревшего процесса — по профилю Fogra 39 для мелованной бумаги. Поэтому на сегодня калибровка офсета с помощью внесения компенсационных кривых в рип после линеаризации пластин CtP — обязательное условие стандартизации по ГОСТ. Просто линейных пластин CtP не достаточно, чтобы печатать строго по российскому офсетному стандарту. И лучше не пытаться сделать такую компенсацию на глазок, без инструментов и вычислений.

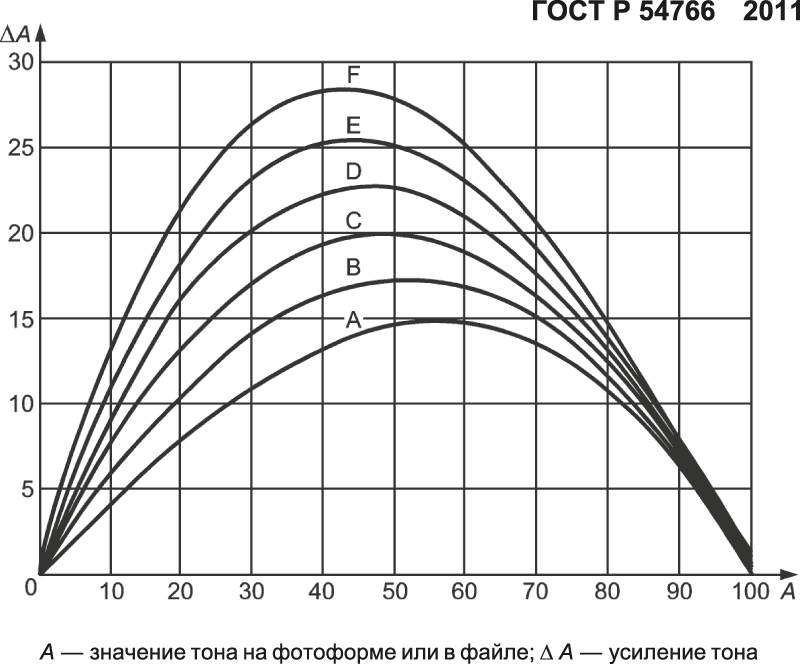

Рис. 2. Целевые градационные кривые ГОСТ Р 54766 для различных типов бумаги.

Баланс серого

После того как мы справились с первыми двумя китами, на которых держится качественная печать по стандарту, остался заключительный штрих, или третий кит — баланс серого. Вся проделанная работа может оказаться бесполезной, если оттиск будет не в балансе, зеленить, краснить или синить относительно файлов и цветопроб. Стандарт ISO еще с первой версии 1996 года регламентирует баланс серого. Света, полутона и тени — то есть минимум три точки контроля — должны быть одновременно нейтральными, ахроматичными. Подчеркну еще раз — одновременно все три. За контролем этих полутоновых тройных наложений красок стоит не только контроль нейтрали: баланс серого тянет за собой весь цветовой баланс оттиска, но именно по серому его наиболее удобно контролировать. При определении красочной процентовки трех контрольных точек баланса серого авторы стандарта с 1996 года руководствовались практическим опытом. Было экспериментально установлено, что нейтральный баланс при стандартной европейской колористике красок, а также при правильных и одинаковых градационных цветных красок достигается при соотношениях полутонов CMY 25:19:19, 50:40:40, 75:64:64. Удержание в нейтрали именно такого баланса долгие годы было одной из приоритетных задач, успешно решаемых ответственными полиграфистами. Стандарт в разных версиях то ослаблял, то усиливал контроль за балансом, но так или иначе этот контроль присутствовал в стандартах всегда. Даже когда ISO в одной из версий в примечаниях отмечал, что контроль баланса серого избыточен, там же в другом пункте жестко устанавливалось правило, что разница в растискивании между градационными кривыми секций CMY или spread не должна превышать четверку. Такое требование к печати жестко регулирует не что иное, как баланс, тогда как допуски по растискиванию вообще безотносительно баланса серого — вдвое больше, чем балансовый разброс — плюс-минус четверка от номинала. Таким образом, стандарт жестко контролировал и регламентировал баланс и одновременно объявлял в примечаниях его контроль избыточным. Подобная неувязка давала отличный повод нерадивым печатникам спекулировать на тему факультативности баланса в ISO. Именно эту спекулятивную версию стандарта ISO перевели составители ГОСТ с тем же пассажем об избыточности. При этом необходимо добавить к месту, что к чести авторов ГОСТ другая спекулятивная неувязка старого ISO была ими настойчиво ликвидирована, так настойчиво, что в стандарте повторили аж дважды на разных страницах одно и то же требование, что для подобных документов большая редкость. Так старый ISO привязывал целевые градационные кривые к типам бумаги, но в другом месте так же оговаривал привязку градационных не к типу бумаги, а к размеру растра. Это давало повод предполагать, что градационные ISO в таком случае быть может факультативны, а не нормативны. Разработчики ГОСТ учли это досадное недоразумение и дважды написали, что кривые TVI должны соответствовать типам бумаги независимо от формы и линиатуры растра. Новый ISO позднее также убрал неудачную оговорку про разные TVI для разных линиатур и оговорку про избыточность контроля баланса и подробно, с формулами, наконец регламентировал колориметрический контроль за балансом серого. Разумеется, разные линиатуры дают разные кривые — на то и калибровка, чтобы любая типография на любой линиатуре могла повторить именно кривую стандарта, в том и смысл стандарта, чтобы и на мониторе, и на цветопробе, и на оттиске эта кривая была одинаковой, какова бы ни была линиатура. Вкупе с одинаковой колористикой и одинаковым балансом именно так достигается повторяемость цвета на разных устройствах.

Со временем краски менялись и офсетчики стали настойчиво замечать, что при всех идеальных условиях и точной калибровке, при правильном накате красок из хорошо сбалансированной триады света и полутона сидят в нейтрали идеально, а тени при этом немного краснят или синят. Бывает, зеленят. Чаще синят. Как ни старалась Fogra добиться идеального баланса на мелованной бумаге — тоже не вышло, тоже тени чуть синят относительно соотношения красок 75:64:64. В профиле Fogra 39 нейтральный баланс в тенях зафиксирован на соотношении CMY 75:65:64. А автор статьи в последнее время все чаще сталкивается на совершенно разных красках с нейтралью при соотношении CMY примерно 75:67:64, то есть пурпура в нейтральных тенях нужно еще больше, чем в профиле от Fogra и ECI и тем более больше, чем в ГОСТ. При этом света и полутона в балансе строго по стандарту. Вносить ли осознанно в таком случае разброс между голубой и пурпурной кривыми TVI в тенях на стадии калибровки? Ведь это не сложно, по плавной кривой вычесть из теней немного голубого и добавить немного пурпура прямо на пластинах. Но нужно ли? Два дополняющих друг друга ответа на этот вопрос автору удалось сформулировать не сразу. В первой части статьи автор обещал вернуться к формуле TVI для голубой краски с z factor или без него. Как мы выяснили, поправка по этим формулам максимально разнится именно в тенях, в районе 70% голубого. Автор проверил на практике и вывел правило: в том случае, если баланс в тенях синит — калибруем с формулой TVI голубого без z factor и целевую кривую TVI голубой краски берем из профиля Fogra 39 также без z factor. Именно из профиля, так как в стандарте такой кривой нет, зато она уже есть в упоминаемом калькуляторе компенсации точки (cielab.xyz/dgcor/). И тогда синева в балансовых тенях снижается. В том же случае, если баланс в тенях на печати наоборот просит добавить в него голубого оттенка, калибруем по формуле TVI с z factor для целевой кривой и для измеренной кривой, тогда в балансовые тени попадает чуть больше голубой краски. Таким образом, благодаря пристальному вниманию к поведению формулы TVI для голубой краски мы автоматически решаем задачу с небольшим разбросом баланса в тенях между голубой и двумя оставшимися цветными красками. В зависимости от конкретной краски этот spread в тенях может быть чуть больше или чуть меньше, и мы используем в своих целях это малоизученное различие между двумя разными формулами TVI для голубой краски.

Вторая часть ответа на вопрос, что делать, если баланс не сел на три точки контроля строго, а лишь на две, заключается в том, чтобы печатать железно нейтральными полутона и света, а тени — тени не так важны. При цветоделении на 4 краски хотя бы с небольшим содержанием черного в изображениях не бывает такого соотношения красок CMYK, как 75:64:64:0. Это же нейтральные тени! Там всегда много черной краски, по GCR, по UCR, по профилю Fogra 39, по раннему или позднему старту черного — всегда. В нейтральных тенях есть черный и его много. А в таком глубоком черном цвете, когда поверх черного ляжет 75 % голубой краски, уже совершенно не важно, будет там пурпурной 64 или 67%. Глаз не различит разницы вообще. Шкалы для контроля баланса по новому ISO, появившиеся этой осенью, игнорируют контроль баланса по таким глубоким теням, как 75:64:64:0, на новых шкалах балансовые тени контролируются по более светлому соотношению 64:53:52:0, в котором описанных выше проблем не бывает. Поэтому можно сделать вывод, что контроль балансовых теней по точке 75:64:64:0 действительно был избыточен и не точен. На практике совершенно все равно, как ведут себя те или иные краски в этой точке контроля, потому что на цветопробе тоже нет ни одной точки, где бы создатели файла поделили тени вообще без черного. Не только нейтральные тени, цветные тени тоже не делят без черного. Таким образом, баланс серого практически не требует вмешательства при калибровке. Вывел на первом этапе правильный накат для европейских красок, откалибровал градационные — и баланс выйдет в светах и полутонах нейтральным. В редких случаях потребуется совсем немного подкорректировать накат не только относительно минимальной дельты, а еще относительно нейтрального баланса, но чаще всего краски в триаде сбалансированы при правильном накате. А в печати только следи за тем, чтобы при существующих допусках ГОСТ на колористику и градационные баланс не ушел. А он, безусловно, не будет нейтрален, если вдруг сложится ситуация, когда накат и растискивание голубой краски будет проходить по верхней границе допуска, а накат и растискивание пурпурной — по нижней границе. В такой ситуации только контрольный элемент баланса в светах и особенно полутонах на шкале покажет ошибку и общий тоновой сдвиг оттиска, называть подобный контроль избыточным — верх недальновидности. Но как мы уже договорились, стандартизируясь по ГОСТ не забываем, что многие его ошибки исчезли в новом ISO, рано или поздно этот ISO, я уверен, станет новым ГОСТом, а в нем уже об избыточности контроля баланса — ни слова. И у стандартизации по ГОСТ есть с 2014 года безусловный бонус в том, что можно реально подсмотреть будущее стандартизации — заглянуть в новый ISO, по которому пока все только еще готовятся работать, и учесть привнесенные многолетней практикой отличия от стандарта прошлой версии.

ГОСТ и традиционные методы контроля

Стандарты контроля качества в офсете не охватывают все методы оперативного контроля, с успехом применяемые в отрасли, не упоминают, скажем, такие удобные качественные показатели, как относительный контраст печати или треппинг в бинарах. Стандарты задают тот необходимый минимум, который должен быть всегда, но никто не мешает использовать сильные стороны своей системы управления печатью. Так например прекрасно зарекомендовали себя решения, удерживающие в первую очередь баланс серого, а не колористику наката, такие, как QTI от SystemBrunner. Во всех ситуациях такая система выдерживает нейтральный баланс в контрольном полутоне, если при этом у нее не получается достичь нужной колористики и нужного растискивания в контрольных полутонах, QTI извещает об этом на дисплее уменьшением количеством звездочек для текущего оттиска, своеобразная оценка качества работы технолога. Очевидно, что баланс в одной контрольной точке можно выкатать при любых градационных и любом накате, и задача технолога состоит как раз в том, чтобы выкатывать не на любых, а по нормам стандарта. И звездочки QTI показывают, насколько технолог справился с задачей. Есть системы с прямо противоположным поведением, они игнорируют баланс, игнорируют градационные, но тупо обеспечивают заданный накат. Такие системы тоже можно подружить со стандартом, если тщательно откалиброваться и не забывать следить за балансом и растискиванием. Есть системы, которые пытаются разом учесть все, приоритеты в них заданы сложным алгоритмом, бывает, что алгоритм не справляется, то есть отдает предпочтение менее важному параметру в ущерб более важному для конкретного сюжета. Понять логику таких систем и учесть их слабые и сильные места тоже можно. Технолог никогда не должен забывать о трех китах качественной печати и не позволять систематически нарушаться триединству колористики, градационных и баланса, определенному стандартом.

Стандарт в офсете и на цветопробе

Когда и цветопроба и офсет точно тщательно откалиброваны — попадание в печати в пробу весьма точное. Ведь цветопроба имитирует именно печать по стандарту, довольно близко описанному профилями ECI и Fogra. Реже на цветопробе имитируют частные случаи некалиброванного офсета (это когда типографии пишут, что цветопроба у них откалибрована не по ISO, а под свое оборудование). Есть некоторые нюансы, отличающие результат калибровки цветопробы и офсета, которые нужно учитывать. Читатель удивится, но градационные в офсете можно настроить точнее, чем на цветопробе. Именно благодаря тем самым итерациям на CtP. То есть реально достичь средней дельты до двойки от профиля фогры по градационным в офсете вполне возможно, и кривая TVI будет точнее попадать в целевую, чем на пробе. С другой стороны при калибровке офсета практически невозможно управлять цветом всех красочных полутоновых наложений, тогда как при профилировании цветопробы это управление происходит. Поэтому во всех случаях офсет проиграет пробе по среднему цветовому отклонению при замерах шкалы контроля цифровой печати Ugra Fogra-MediaWedge V2 или V3, если ее зачем-то поставить на оттиск. Калибровкой липкость и вязкость краски не изменить, на сколько совпал результат с Фогрой, на столько совпал. Со своей стороны и цветопроба проиграет офсету в точности повторения градационных кривых стандарта или фогровского профиля. Поэтому, чтобы свести воедино два разных типа печати в цвете требуется максимально точная калибровка каждого из них. Желательно также придерживаться следующих правил.

Оттенок и уровень флуоресценции цветопробной бумаги должны быть близки к тиражной бумаге. Как правило, тиражные мелованные бумаги немного более синие и отбеленные, чем бумага в профиле Fogra 39, поэтому зачастую имеет смысл поправить этот профиль, по упомянутому методу McDowell сдвинуть точку бумаги и краски на ней с b-координаты -2 до -4 и подобрать цветопробную бумагу того же оттенка. Новый профиль третьей версии Fogra 51 для мелованной бумаги имеет уже более типичный синеватый оттенок и даже расходится с цветом бумаги нового стандарта ISO 12647-2:2013 с дельтой более 2. Именно это фундаментальное расхождение в цвете мелованной бумаги между профилем и стандартом являлось главной интригой последние полтора года с момента выхода бета-версии новых цветовых профилей Fogra и ECI. Плохие результаты получаются, когда оттенок цветопробной бумаги строго нейтральный или желтый, при попытке сымитировать на нем синее флуоресцентное свечение тиражной бумаги или бумаги фогровского профиля. Общий цветовой баланс подобной цветопробы сдвигается в синюю область, и оттиск не похож на эту пробу. Все попытки так или иначе учесть влияние ультрафиолета на цвет при измерениях с помощью разных фильтров и при помощи программных алгоритмов профилирования на сегодняшний день полностью проблемы не решают. Поэтому к подбору цветопробной бумаги автор порекомендовал бы относиться максимально тщательно, изучить не только ее оттенок и светлоту в Lab-координатах, но и белизну по CIE – ультрафиолет влияет именно на этот параметр. А Color Inconstancy Index (CII), реализованный в спектральном калькуляторе, покажет, насколько предсказуемо цветопроба реагирует на небольшие отклонения в освещении от референсного спектра дневного света D50. По CII цветопробы всегда проигрывают офсетным печатным краскам, то есть сильнее реагируют на погрешности освещения, и чем выше индекс CII — тем меньше предсказуемость цветовых отклонений. С каждым новым поколением чернил цветопробных принтеров Epson индекс CII неуклонно снижается и на некоторых цветопробных бумагах уже достигает очень низких значений, правда и стоят такие цветопробы недешево.

Калибровка и профилирование

ГОСТ не предлагает профилировать офсет, хотя новый ISO уже вводит понятие characterization data из лексикона программ-профилировщиков. Предполагается по ГОСТу, что точного цвета можно добиться на стандартных триадных красках в результате калибровки. Это, безусловно, так, но никто не мешает перфекционистам пойти дальше, построить icc-профиль калиброванного по стандарту офсета и переделивать входящие макеты в этот профиль. Так можно достичь вообще цветопробной точности цветопередачи на печати. Те самые сложения красок, которыми мы не можем управлять при калибровке офсета, будут переданы точнее благодаря профилированию. Однако использовать профилирование вообще вместо калибровки — половинчатый, не лучший выход, попытка замести сор под ковер, недоработку технолога замаскировать на стадии допечатки. Описать точным профилем нестандартную печать, разумеется, можно, беда в том, что профиль крайне плохо реагирует на нелинейные или, лучше сказать, скачкообразные градационные не откалиброванного CtP, и время жизни такого профиля может быть очень недолгим. Ведь если типография не может справиться с такой простой вещью, как стандартизация по ГОСТ, то скорее всего и удерживать свою печать в тех рамках, что зафиксировал цветовой профиль, тоже не сможет. Таким образом, профилирование офсета — хорошее подспорье для перфекционистов и неважное решение для тех, кто не осилил баланс, колористику и градационные по ГОСТу.

Об авторе: Михаил Сартаков (cielab.xyz@gmail.com), главный технолог препресса «PreMedia Service» (Москва), технолог по цвету книжной типографии «Буки Веди» (Москва), технолог по цвету журнальной типографии «ПСП» («Полиграф Сервис Плюс», Владивосток), автор проекта для полиграфистов и колористов cielab.xyz.